In Halle 43 im Werk 2 der Pöppelmann Gruppe wurden erstmals alle Produktionsstufen der Kunststoffteilefertigung intelligent vernetzt. Das Neubaukonzept integriert Materialeingang, Fertigung, Montage und Versand auf 16.500 m² und nutzt modernste Automatisierungs- und Digitalisierungslösungen. Eine 2000 kWp-PV-Anlage, extensive Dachbegrünung und Regenwasserspeicher sichern Ressourcenschonung. Dank DGNB-Platin-Standard erfüllt die Anlage höchste Nachhaltigkeitskriterien. Kunden profitieren von erhöhter Durchlaufgeschwindigkeit, maximale Flexibilität und optimiertem Klimaschutz im Serienbetrieb. Transparente Abläufe, optimierte Materialflüsse und reduzierte Emissionen steigern Wettbewerbsfähigkeit nachhaltig.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Mitarbeiter ziehen in hochmoderne Produktionshalle 43 im Werk 2

Die Pöppelmann Halle: großflächige 2000 kWp Photovoltaik-Anlage (Foto: Henrike Thomann, Pöppelmann)

Zwei Jahre nach dem symbolischen Spatenstich eröffnete die Pöppelmann Gruppe in Brockdorf bei Lohne ihre neue Halle 43 im Werk 2. Die 16.500 m² umfassende Anlage beherbergt Mitarbeitende der Division KAPSTO(R) und Projektmitwirkende, die nun sämtliche Produktionsprozesse zentralisiert durchführen. Vincent Otto, Enkel des Firmengründers, hob bei der Feier die Bedeutung des Standorts Lohne hervor, um die Wettbewerbsfähigkeit deutschen Industriehandwerks in einer globalisierten Wirtschaft zu stärken und langfristige Arbeitsplätze in der Region zu sichern.

Neue Halle 43 integriert Versorgung, Produktion, Weiterverarbeitung zur Logistik

Im neuen Produktionsgebäude verschmelzen erstmals alle Prozessschritte – Materialhandling, hochautomatisierte Spritzgießfertigung, nachfolgende Veredelung und Logistikmanagement – zu einem durchgängigen Workflow unter einem Dach. Die implementierten Roboterzellen und vernetzten IT-Plattformen erhöhen die Umrüstgeschwindigkeit sowie Produktionsvolumen signifikant. Pöppelmann stärkt damit die Flexibilität bei kurzfristigen Nachfrageänderungen und optimiert den Kundenservice. Vertriebsleiter Koldehoff hebt die digital gesteuerten, energieeffizienten Abläufe hervor, die Ressourcenschonung und Umsatzsteigerung vereinen. Sie ermöglichen präzise Produktionsplanung, nachvollziehbare Qualitätssicherung sowie transparente Lieferketten.

Modern eingerichtete Arbeitsplätze fördern Flexibilität und Geschwindigkeit in Kleinserienfertigung

Im Zentrum des Baukonzepts steht eine optimierte Anordnung der Fertigungslinien und Kommunikationszonen, um effiziente Arbeitsabläufe zu gewährleisten. Ein offenen Hallenlayout mit klar definierten Materialwegen reduziert Such- und Transportzeiten in der Spritzgieß-Kleinteilproduktion. Die Gestaltung ermöglicht eine zügige Anpassung an verschiedene Produktionschargen. Transparente Glaswände und beschriftete Bereiche schaffen Übersicht und erleichtern die Kooperation. Insgesamt senkt das Konzept Wartezeiten, minimiert Materialverlust und steigert die Auslastung aller Arbeitsplätze. Intelligente Steuerungssysteme optimieren Bestände und Nachschub.

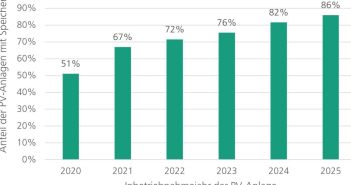

Höchste DGNB-Platin-Zertifizierung erreicht durch intelligente Dachbegrünung, Photovoltaiksystem und Energieströme

Ausgerichtet an den DGNB-Kriterien erhielt das Projekt im Vorzertifikat die höchste Platinbewertung. Zu den Kernkomponenten zählen eine 2000 kWp Photovoltaik-Anlage auf Dach und Fassade zur Eigenstromversorgung, eine intensive Begrünung von rund 10.500 Quadratmetern Dachfläche zur Senkung des Energiebedarfs, ein 650 Kubikmeter Regenwasser-Speicher für Systemkreisläufe, smarte Energiesteuerung zur Lastoptimierung sowie die konsequente Wahl nachhaltiger, emissionsarmer Baustoffe. Darüber hinaus integriert das Konzept passive Bauprinzipien, automatisches Monitoring Anlagenparameter und wassereffiziente Technik einschließlich Zisternenrückführung.

DGNB-Platin-zertifizierung bestätigt hoch nachhaltige und energieeffiziente Produktionsprozesse von Pöppelmann

Das architektonische Konzept von Halle 43 im Werk 2 vereint energieeffizientes Bauen mit optimierten Produktionsabläufen. Eine 2000 kWp starke Photovoltaikanlage auf Dach und Fassade erzeugt erneuerbare Energie, während Dachbegrünung und Regenwasserspeicher Ressourcen schonen. Interne Logistik- und Automatisierungssysteme minimieren Transportwege und Durchlaufzeiten. Digitale Prozesssteuerung gewährleistet Transparenz und Reaktionsschnelligkeit. Vernetzte Abteilungen steigern Flexibilität und Kundenservice. Die DGNB-Platin-Vorbescheinigung bestätigt nachhaltige Materialwahl und Energiemanagement. Investitionen in moderne Technik belegen das Bekenntnis zum deutschen Industriestandort.